Type-C Pogo Pin Connector

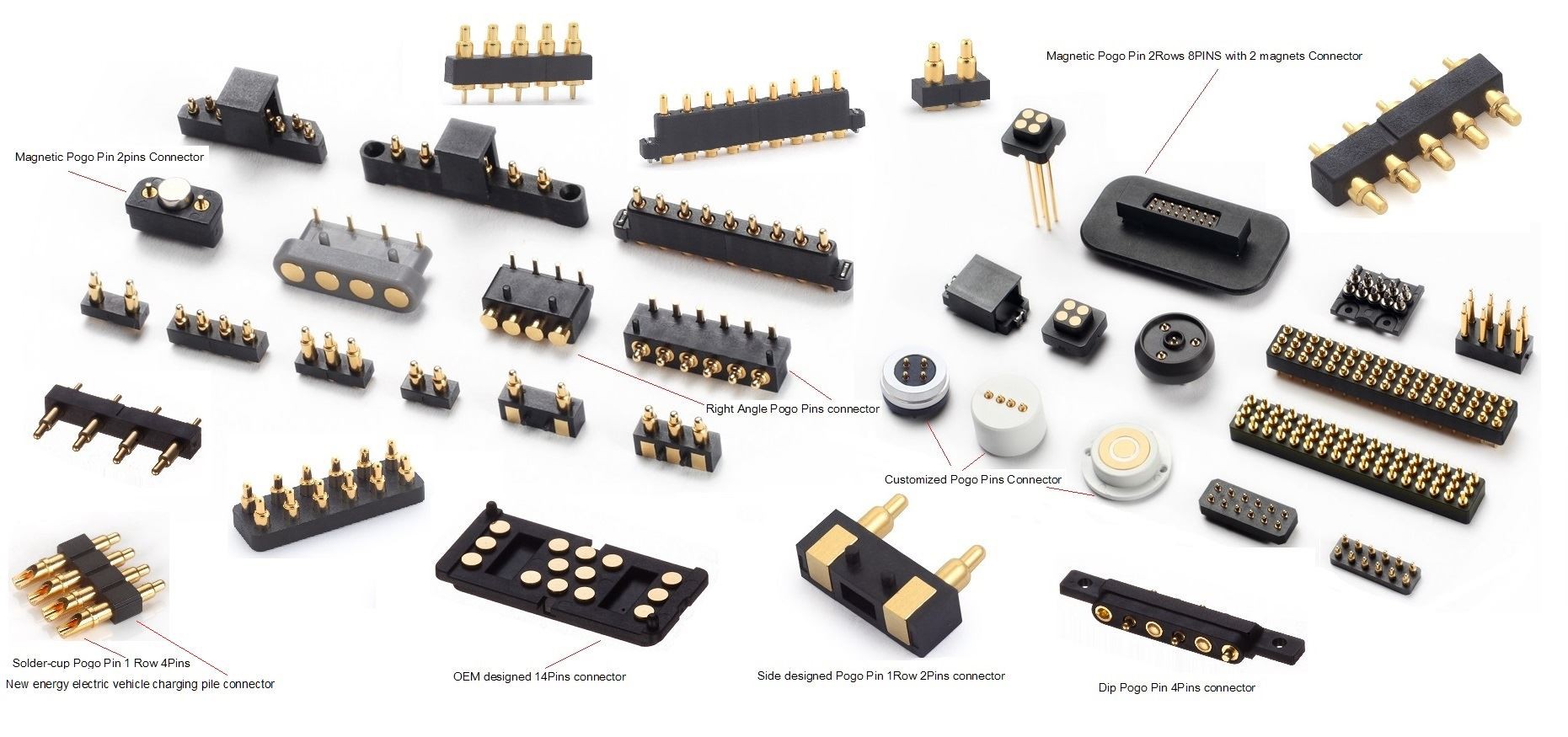

Роз’єм Type-C — це єдине роз’ємне рішення для даних, живлення та аудіо/відео. Його тонкий профіль підходить для мобільних пристроїв і достатньо міцний для промислового застосування. -C інтерфейс, через зростаючі сценарії застосування роз’ємів Type-C, вимоги до продуктивності будуть накладені на такі фактори, як високочастотні сигнали, механічні характеристики, електричні характеристики та зміни навколишнього середовища. Тому виробникам потрібен повний набір тестів при виробництві супутніх товарів. План сертифікації та допомога та консультації професійних лабораторій (промислова інформація丨GRL розширює лабораторію в Дунгуані та додає нові можливості тестування) можуть гарантувати, що продукти відповідають умовам якості та ідеально відображають функціональні вимоги; професійні лабораторії та органи сертифікації також випробовуватимуть (електричні випробування), механічні випробування (механічні випробування) і екологічні випробування (тестування навколишнього середовища). перевірений виробником у відповідному центрі сертифікації та випробувань. У процесі також будуть зібрані виробничі параметри для полегшення подальшого виробництва; щоб забезпечити надійність і безперервність продукту, сьогодні ми коротко розберемо процес виробництва цього інтерфейсу

Короткий опис процесу виробництва з’єднувачів Type-C: процес можна розділити на чотири основні етапи виробництва: штампування, гальванічне покриття (PlaTIng), лиття під тиском (Molding) і складання (Assembly).

Штампування

Виробничий процес роз’ємів Type-C зазвичай починається з штампованої заглушки. Штампування здійснюється на великих і середніх високошвидкісних штампувальних машинах, а з’єднувачі (заглушки) Type-C штампуються з тонких металевих смуг. Один кінець великої котушки металевої смуги надсилається до переднього кінця штампувального верстата, а інший кінець обертається навколо ексцентрикового колеса через робочий стіл гідравлічного преса штампувального верстата.

Процес гальванічного покриття (PlaTIng)

Після завершення штампування контактів з’єднувача наступним процесом є процес гальванічного покриття (PlaTIng); на цьому етапі електронна контактна поверхня роз’єму буде покрита різними покриттями з металевих матеріалів, нікелевим гальванічним покриттям, олов’яним гальванічним покриттям і напівзолотим покриттям. Уникайте окислення повітря та покращуйте провідність. Проблема, подібна до етапу штампування, наприклад скручування, ламання або деформація штифтів, також виникає, коли штамповані штифти подаються в обладнання для гальванічного покриття. Штифти також будуть спотворені, тріснуті або деформовані під час усього процесу подачі штампованих штифтів у обладнання для гальванічного покриття. А недоліки цієї якості дуже легко виявити на основі вищевказаної технології. Однак для більшості постачальників систем машинного зору багато дефектів якості в процесі гальванічного покриття залишаються «зоною, забороненою» для систем контролю. Виробники роз’ємів типу C хочуть мати системи перевірки, які можуть виявляти різноманітні непостійні дефекти, такі як невеликі подряпини та отвори, на покритих поверхнях контактів роз’єму. Хоча ці дефекти легко визначити на інших продуктах (таких як алюмінієве дно банок або інші відносно плоскі поверхні); Через нерівну та кутову конструкцію поверхні більшості роз’ємів типу C системам візуального контролю важко визначити ці тонкі дефекти, необхідні для зображення.

Лиття під тиском (Лиття)

Лиття під тиском (лиття) відноситься до пластикового сидіння коробки електронного роз’єму USB, сформованого шляхом введення розплавленого пластику в плівку шини металевого матеріалу, а потім швидкого охолодження та формування. Коли розплавлений пластик не заповнює мембрану, відбувається так званий «витік»; це типовий дефект, який необхідно виявити на стадії лиття під тиском. Інші дефекти включають заповнення або часткове закупорювання розеток (вони повинні бути чистими та гладкими для належного з’єднання зі штифтами після складання). Системи машинного зору для перевірки якості після впорскування відносно прості у застосуванні, оскільки витоки в тримачах картриджів і заглушених гніздах можна легко визначити за допомогою підсвічування. Це типовий дефект, який необхідно перевірити в процесі лиття під тиском. Інші недоліки включають повне або часткове блокування гнізд (які повинні бути чистими та безперешкодними для належного з’єднання зі штифтами під час остаточного складання).

Збірка

Остаточним процесом виробництва роз’єму Type-C є складання готового продукту (Assembly). Існує два способи з’єднання та складання штифтів за допомогою процесу гальванічного покриття та сідла коробки, виготовленого під тиском: окремі або комбіновані штекери. Одночасно підключається один контакт; комбінований штекер формується в пару штекерів, щоб утворити пару штекерів, що означає, що кілька контактів підключаються до розетки коробки одночасно. Незалежно від того, який метод з’єднання використовується для складання, виробник повинен визначити, чи всі заглушки мають витік, і правильно розташувати їх на етапі складання, щоб переконатися, що всі контакти не можуть мати помилки та витоки, і точне розташування має бути відповідним.

Процес перевірки тесту роз’єму Type-C

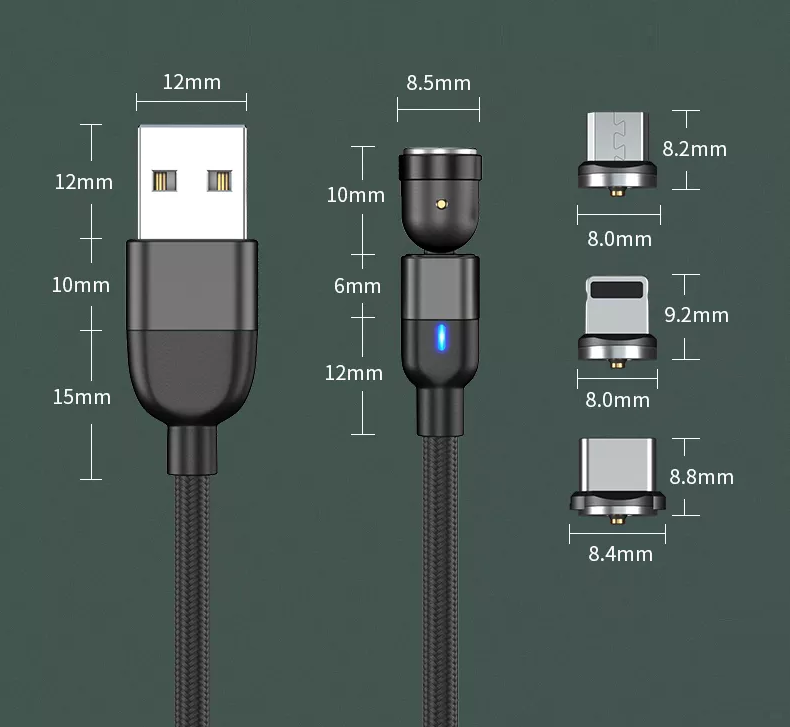

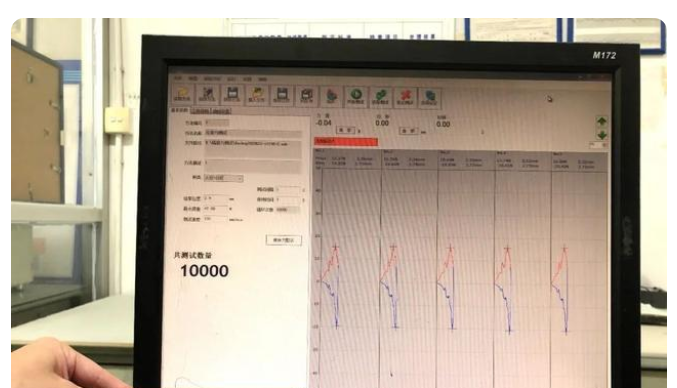

Сила введення

Випробування сили вставлення роз’єму стосується сили, необхідної для вставлення та витягування електронних роз’ємів на обох кінцях сполучуваних роз’ємів та роз’ємів. Наступні випробування застосовуються до сили вставлення, сили витягування, сили утримання пластику та використання. Зусилля вставлення є важливою механічною властивістю та параметром з’єднувача, а його розмір впливає на відчуття з’єднувача та його внутрішню конструкцію. В даний час сила підключення роз’єму «плата-плата», який є найбільш широко використовуваним мобільним телефоном, модуль шрапнельної мікроголки, який може передавати струм і сигнал провідності, можна використовувати в тесті, що є корисним для стабільності. тесту. Він може передавати великий струм у діапазоні 1-50A, надструм стабільний і плавний, і він має хорошу функцію з’єднання. Тепер ми хочемо. Для випробування сили вставлення ми спочатку перевіряємо довговічність 10000 разів, а умови — 200 разів протягом однієї години п’ятдесяти годин.

Час тестування становить 50 годин, в середньому 200 разів на годину

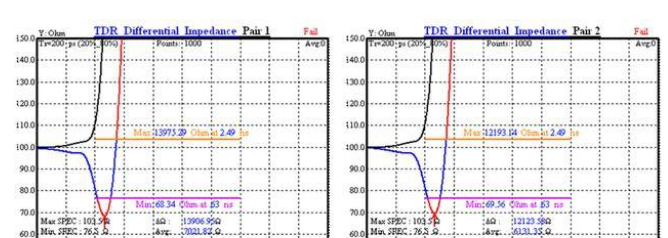

високочастотний тест

З точки зору функції, раніше USB був просто кабелем, але завдяки втручанню мікросхеми Emark USB3.1 сьогодні можна сказати, що кабель є пристроєм зв’язку, тому складність зовсім інша. Функції чіпа мають бути потужнішими (кодування, стиснення тощо), але насправді більшість поточних USB-кабелів завжди в мережі, а функція полягає в передачі даних (фактичні високочастотні вимоги штекера мають невеликий вплив на передачу даних. Тому, за винятком частини, надісланої до асоціації для тестування, звичайні роз’єми масового виробництва не перевіряють характеристики високочастотного опору), заряджання пристрою (наразі найбільша функція нашої програми щоб зарядити пристрій, хоча є функція передачі даних, фактичний сценарій застосування дуже. Якщо ви хочете захистити ці функції, вам потрібно почати з розробки та виробництва роз’єму, тому в роз’ємі є багато розробних програм. Матеріали, ізоляція, запобігання коротким замиканням між клемами та корпусами, а також деякі недорогі роз’єми, швидше за все, будуть опущені безпосередньо.Їх називають роз’ємами бойової версії.Виробники з якістю вимоги не рекомендується використовувати їх, і будуть нескінченні проблеми.